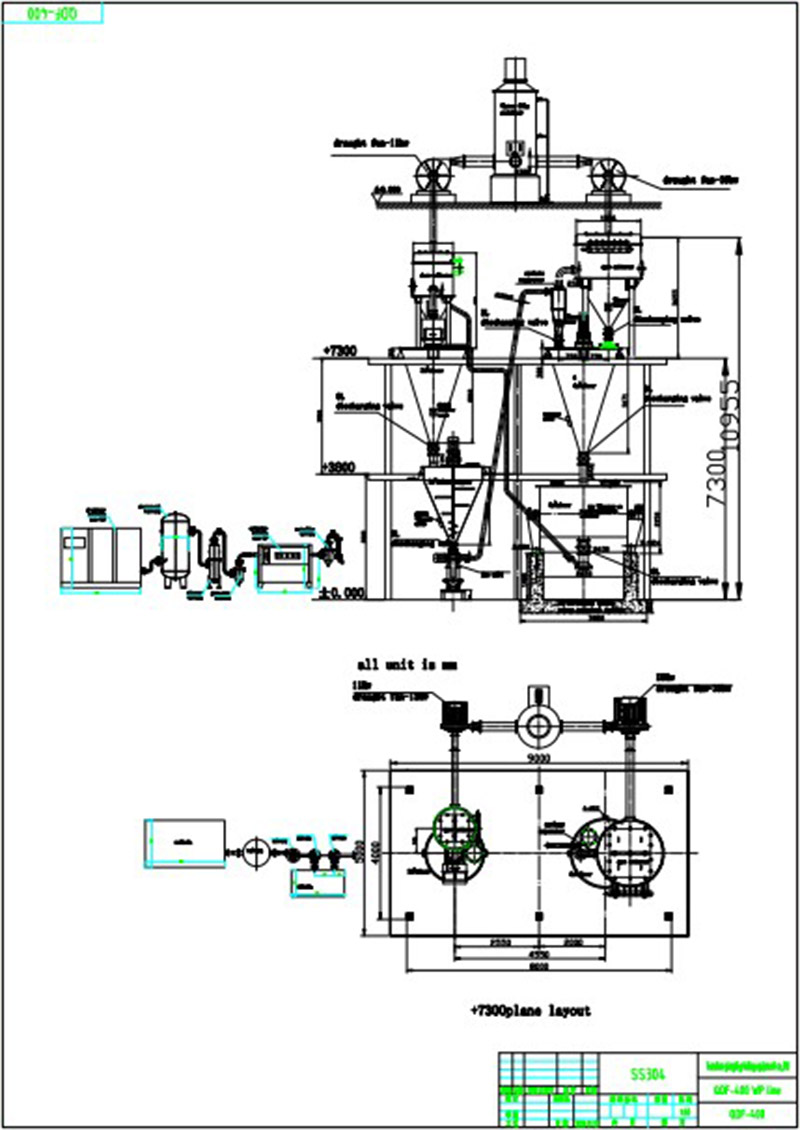

QDF-400 WP Систем за континуирано производство на млазна мелница за 400 кг

Најпопуларната WP линија во Пакистан - QDF-400 континуиран производствен систем како што е прикажано подолу, дијаграм на тек и фотографија

Прво, суровина од фидерот - пренос на материјалот до првите 3 м3миксер за претходно мешање, а собирачот на прашина ќе собира прашина за време на процесот на полнење, потоа 3м3Бункерот складира мешан материјал, потоа влегува во млазницата за мелење, излезната големина на честичките може да се прилагоди со прилагодување на различната брзина на ротација на тркалото на класификаторот. По мелењето, материјалот ќе се пренесе во циклонот преку центрипеталната сила на вентилаторот за влечење и собирачот на прашина на врвот од првите 4 метри.3миксер, потоа префрлете во вториот 4м3Хоризонтален лентаст миксер за мешање пред пакување или префрлање во WDG системот.

1. Процесот на мелење е примена на принципот на работа на млазницата со флуидизиран слој со висока ефикасност, а распределбата на големината на честичките е униформа.

2. Процесот на хранење е со транспорт на воздух под минус притисок, се додава испуштачот за да се спречи еманацијата на прашина.

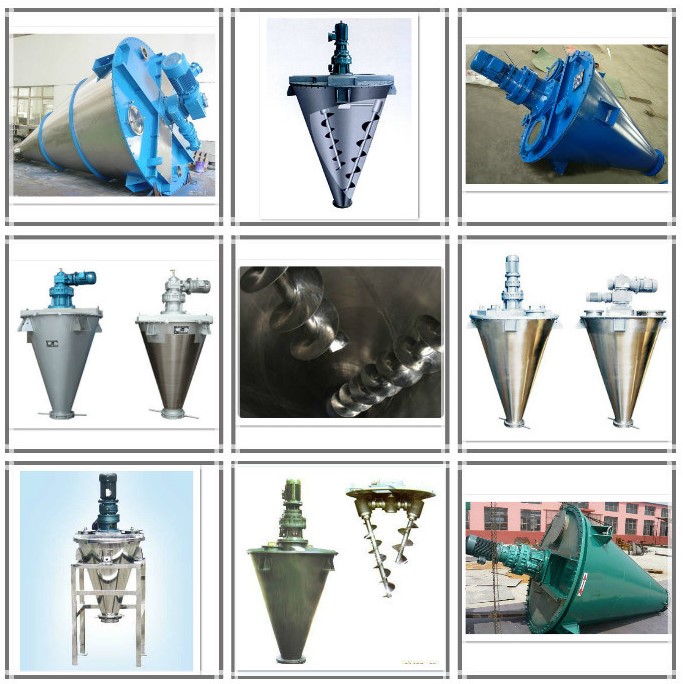

3. И првиот и последниот процес на мешање се со примена на двојни завртки-миксери или хоризонтален спирален лентен блендер, што осигурува дека мешањето е доволно и симетрично.

4. Излезот на производот може директно да се поврзе со машината за автоматско пакување.

5. Целиот систем се контролира со далечинска PLC контрола. Практично работење и одржување, автоматско работење на опремата.

6. Ниска потрошувачка на енергија: може да заштеди 30%~40% енергија во споредба со другите воздушни пневматски распрскувачи.

7. Применливо е за дробење материјали со висок сооднос на мешање кои се тешки за дробење и вискозни материјали.

Систем за извор на воздух - воздушен компресор, отстранувач на масло, резервоар за складирање воздух, сушара за замрзнување на воздух, прецизен филтер.

Работен принцип

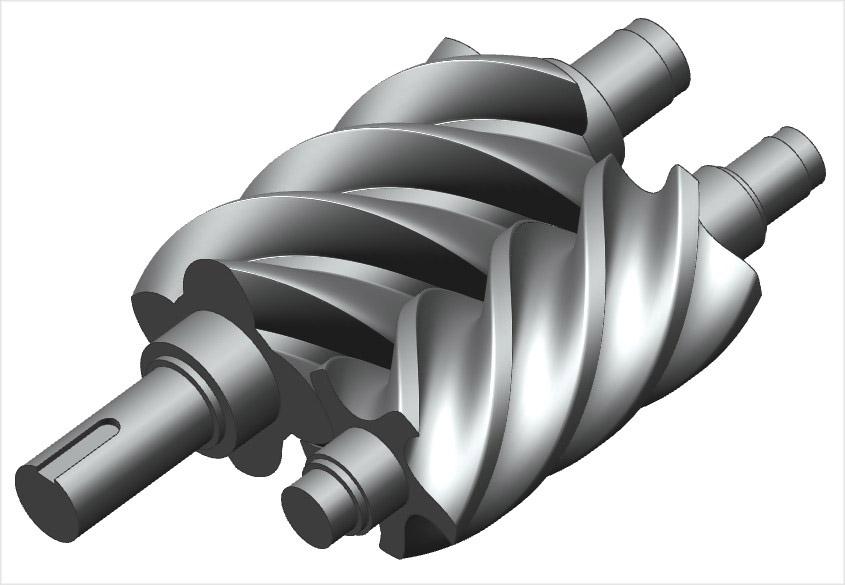

Компресорот се користи за компресирање на воздух, едностепен, вбризгуван со масло и управуван од мотор, кој вклучува воздушен крај, мотор, сепаратор за масло/гас, ладилник за масло, ладилник за воздух, вентилатор (само за тип со воздушно ладење), гредач на влага, електричен контролен кабинет, гасовод, нафтовод и водовод (само за тип со водено ладење), систем за регулирање. Внатре во куќиштето има пар конјугирани ротори. Машкиот ротор има 4 заби, женскиот ротор има 6 заби. Женскиот ротор е проследен од машкиот ротор со голема брзина. Со помало поместување на забите помеѓу 2 ротори, воздухот од влезниот филтер и подмачканото масло од куќиштето постепено се компресираат со висок притисок. Кога поместувањето на забите е право кон излезниот отвор, смесата од компримиран воздух/масло тече од излезниот отвор, а потоа тече во сепараторот за масло/гас за да се одвои маслото од воздухот. Потоа, воздухот тече низ вентилот за минимален притисок, ладилникот за воздух и гредачот за влага, конечно во цевководот за испорака на воздух. Одвоеното масло паѓа на дното на сепараторот, потоа тече во ладилникот за масло, филтерот за масло и конечно во крајниот воздух за рециклирање поради диференцијален притисок.

Принцип на работа

Топлиот, влажен и ладен воздух влегуваат во првото претходно разладени разменувачи на топлина (испарувачот го испушта ладниот компримиран воздух за размена на топлина) со цел да се намали оптоварувањето на испарувачот, додека компримираниот воздух се загрева и се испушта од студот, подалеку од сатурација. Потоа влегува во испарувачот, дополнително се лади до 12 ℃ под, повторно влегува во сепараторот, водата ќе се таложи во процесот на ладење, а потоа се испуштаат под-шуи уреди. Од сувиот ладен воздух се испушта топлина од претходно разладениот разменувач на топлина.

Принцип на работа

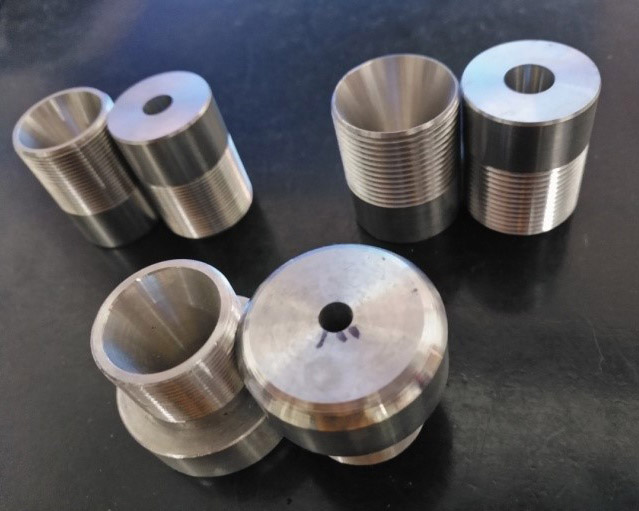

Резервоарот за складирање на воздух (сад под притисок), познат и како резервоар за складирање на компримиран воздух, е сад под притисок специјално наменет за складирање на компримиран воздух. Главно се користи за складирање на гасен пуфер и игра улога на стабилизирање на притисокот во системот, со цел да се избегне често полнење и истоварување на компресорот за воздух и отстранување на поголемиот дел од течната вода. Резервоарот за складирање на гас генерално е составен од тело на цилиндарот, глава, прирабница, млазници, елементи за заптивање и потпори и други делови и компоненти. Покрај тоа, опремен е и со сигурносен вентил, манометар, вентил за одвод и други додатоци за да се заврши улогата на различни производствени процеси.

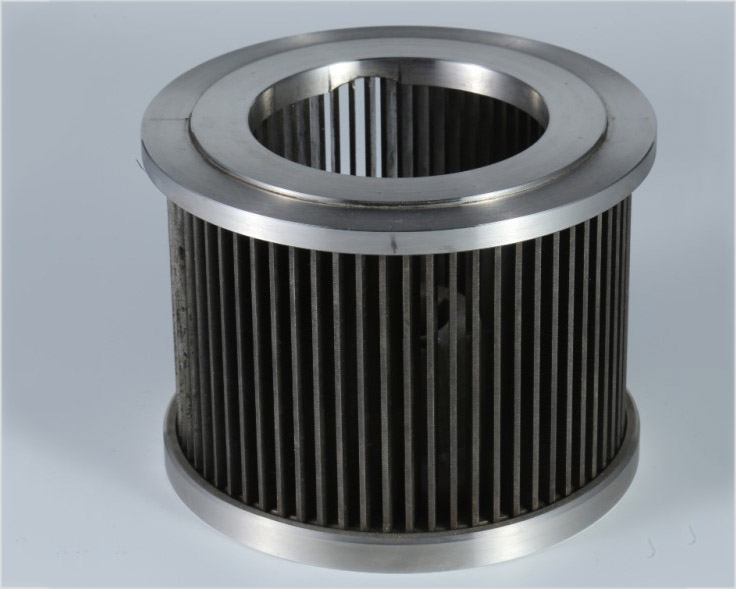

Производот е пулверизатор со флуидизиран слој со компресиски воздух како медиум за дробење. Телото на мелницата е поделено на 3 дела, имено област на дробење, област на пренос и област за сортирање. Областа за сортирање е опремена со тркало за сортирање, а брзината може да се прилагоди со конвертор. Просторијата за дробење е составена од млазница за дробење, довод итн. Прстенестиот диск за довод на воздух надвор од резервоарот за дробење е поврзан со млазницата за дробење.

Млазница за млазни млазници- Под дејство на центрифугалната сила на тркалото за класификација и центрипеталната сила на вентилаторот за влечење, материјалот се формира флуидно лежиште во внатрешноста на млазната мелница, со што се добива прав со различна финост.

PLC систем за контрола- Системот користи интелигентна контрола преку екран на допир, лесно ракување и прецизна контрола. Овој систем користи напреден PLC + режим на контрола преку екран на допир, екранот на допир е оперативниот терминал на овој систем, затоа е многу важно прецизно да се разбере функцијата на сите копчиња на екранот на допир за да се обезбеди правилно функционирање на овој систем.

Горен фидер-Флексибилно поврзано со собирачот на прашина за да се избегне протекување на прашина, достапно за континуирано напојување.

Циклонски сепаратор и собирач на прашина– Производите што се собираат и собираат прашина го распрснуваат правецот на проток на суровината и спречуваат нејзино акумулирање. Обезбедете рециклирање на прашината во процесот на производство за да се исполнат барањата за заштита на животната средина за чисто производство и емисија на издувни гасови.

Двоен завртен миксер-има долга мешалка и дизајн со завртки, што спречува целосно таложење на материјалот за мешање под дејство на ротацијата и револуцијата.

Принцип на работа

Двојниот завртен миксер интегрира мешање на прав, гранули и течност. Ротацијата на двојниот завртен миксер е завршена со сет мотори и циклоидни редуктори. Со асиметрично мешање со два завртки, опсегот на мешање ќе се прошири и брзината на мешање ќе се забрза. Машината за мешање е поттикната од две асиметрични спирали со брза ротација, формирајќи две несиметрични спирални колони кои течат нагоре од ѕидот на цилиндарот. Вртечката рака управувана од спиралната орбита, го прави спиралниот материјал со различно ниво во столбот во обвивката, делот од материјалот што се поместува се поместува, а другиот дел од материјалот се фрла со завртка, со цел да се постигне целосен круг со постојано ажурирање на материјалите што носат лежишта.

Хоризонтален спирален миксер со ленти -Попогодно е да се прават одредени производи на кои им е потребно додавање адјуванс или други хемикалии на готовиот производ. А мешањето е многу подобро и попрецизно од мешалката со двоен завртка. Помала висина на телото од мешалката со двоен завртка, лесна за инсталирање.

Принцип на работа:

Хоризонталниот двоен лентен миксер се состои од хоризонтален резервоар во облик на U, горен капак со (или без) отвори, едно вратило опремено со двослоен агитатор за мешање со лента, преносна единица, потпорна рамка, елемент за заптивање, структура за испуштање итн. Сечилата на лентата секогаш се двослојни. Надворешниот слој на лентата овозможува материјалите да се спојат од двата краја до центарот, а внатрешниот слој на лентата овозможува материјалите да се шират од центарот до двата краја. Материјалите формираат вртлог за време на постојано движење и се постигнува хомогено мешање.

Навивач за влечење- Направете го целиот WP систем под негативен притисок со центрифугална сила на вентилаторот за влечење, со што материјалот ќе се смачка и ќе се ослободи издувниот гас од системот за мелење.

Воден прочистувач- прав помал од 0,5 μm влегува во чистачот за вода и се апсорбира од слојот на водниот филм, исфрлен заедно со долниот конус на протокот на вода. За да се избегне загадување на животната средина со прашина.

Гас што содржи прашина се внесува по тангенцијалната насока од долниот дел на цилиндерот и ротира нагоре. Честичките прашина се одделуваат со центрифугална сила и се фрлаат кон внатрешниот ѕид на цилиндерот. Тие се адсорбираат од слојот на воден филм што тече во внатрешниот ѕид на цилиндерот и се испуштаат низ излезот за прашина заедно со долниот конус на протокот на вода. Водениот филм е формиран од неколку млазници распоредени на горниот дел од цилиндерот за да прскаат вода тангенцијално кон ѕидот на уредот. На овој начин, внатрешниот ѕид на цилиндерот е секогаш покриен со многу тенок воден филм што ротира надолу за да се постигне целта на подобрување на ефектот на отстранување на прашина.